消失(shī)模铸造时进(jìn)砂问(wèn)题(tí)如何处理?

发布时间: 2020-03-20 来源:洛阳乐鱼网页版在线登录和顺祥机械有限公司 点击:1163

消失模进砂是消失模铸(zhù)造时(shí)常见的缺陷,进砂部位可能涉及到直浇(jiāo)道/横浇道/内浇道等,尤其是浇注系(xì)统与逐(zhú)渐结合的(de)部(bù)位。

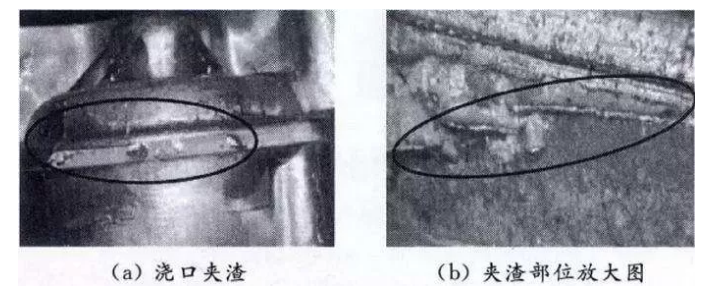

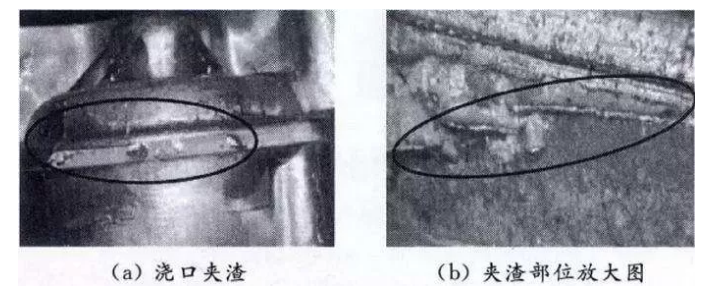

消(xiāo)失模铸造的夹渣缺(quē)陷

夹(jiá)渣缺陷是指干砂粒、涂(tú)料及其他夹杂物在(zài)浇注过程中随着(zhe)铁水进(jìn)入铸件而形(xíng)成的缺(quē)陷。在机加工后的铸件表面上,可看(kàn)到白色或(huò)黑(hēi)灰色的夹杂物斑(bān)点,单个或成片分布,白色为石(shí)英砂颗粒,黑(hēi)灰色为渣、涂料、泡(pào)沫模型热解(jiě)后残留物和其他夹(jiá)杂。这(zhè)种缺(quē)陷俗称为“进砂”或(huò)“夹渣”,在消失(shī)模铸(zhù)造(zào)生产中该缺(quē)陷是一种很常见的缺陷。几(jǐ)乎(hū)采用消失模铸造(zào)的工厂是普遍存在(zài)的,且很难彻底根除(chú)。只有在每一道(dào)工序上采取多种措施且(qiě)精心操作(zuò)才(cái)能把“夹(jiá)渣”降到(dào)很低,取得比(bǐ)较满意(yì)的(de)效(xiào)果。

在(zài)消(xiāo)失模(mó)铸件冷(lěng)却打(dǎ)箱后未清理前(qián),根(gēn)据铸件及浇注系统表面(miàn)状况,即可以判定有没有进砂(shā)和(hé)夹渣缺(quē)陷。如(rú)果(guǒ)浇(jiāo)口(kǒu)杯、直浇道、横浇道、内浇道和浇口表面或连接处以及铸件表面(miàn)粘砂严重或(huò)有裂(liè)纹状(zhuàng)粘砂存在,则基本可以肯(kěn)定铸件(jiàn)有(yǒu)夹(jiá)渣和进砂缺陷。砸断(duàn)浇道棒(bàng)或浇道拉筋,可(kě)看到断口上有白色(sè)斑点,严重(chóng)时断口形(xíng)成一圈白色斑点。这样的铸件,特别是板状、圆饼(bǐng)状(zhuàng)铸(zhù)件机加工后(hòu)加工面上就(jiù)会(huì)有(yǒu)白色、黑灰色斑点缺陷(xiàn)。如果工序操作规程控制(zhì)不严格,生产(chǎn)的铸件严重的影响了铸件质(zhì)量(liàng)和定单完成的进度。

造成夹渣和进砂缺陷(xiàn)的原因

经过我们在生产实践(jiàn)中长(zhǎng)期观察证明(míng),从浇(jiāo)口杯、直(zhí)浇道、横(héng)浇道、内浇道至铸件,所有部(bù)位都有可能造成进砂,特(tè)别是浇注系统(tǒng)与铸(zhù)件的结(jié)合(hé)部(bù)位。在(zài)整个生(shēng)产过程(chéng)中(zhōng),浇注系统(tǒng)白模表面的涂(tú)料(liào)脱落开裂、白(bái)模结合部位(wèi)的涂(tú)料脱落开裂、泡沫塑料白模表面的(de)涂料脱落开裂、直浇道(dào)封闭不严密(mì)等因素(sù)是造成夹渣、进(jìn)砂缺陷的zui主要原因。其次(cì),工(gōng)艺参数的选(xuǎn)择,如(rú)浇(jiāo)注(zhù)系统净压头大(dà)小、浇注温度(dù)高(gāo)低、负压度大(dà)小、干砂(shā)粒度等因素(sù),以(yǐ)及模型(xíng)运输过程及装箱(xiāng)操作情况(kuàng)等都对铸件夹渣和(hé)进砂缺(quē)陷有(yǒu)很大影(yǐng)响(xiǎng)。只有(yǒu)在这些环节采取系统的措施、精心操(cāo)作,才能把铸件的夹渣缺陷减少和基(jī)本(běn)消除,获得优质铸(zhù)件(jiàn)。克服(fú)夹渣缺陷是一(yī)个系统工程。

减少和克服夹渣缺陷的(de)方法和措施

进砂问题、夹渣缺陷是消失模铸造生产的(de)一大难题。目(mù)前消失(shī)模铸造(zào)生(shēng)产很成功的主要(yào)是三(sān)类产(chǎn)品,即抗(kàng)磨件、管件和箱体类铸件,它们都是很少加工或不加(jiā)工的(de)铸件。对于加(jiā)工面(miàn)多且要(yào)求(qiú)高的(de)铸件,夹渣缺(quē)陷是一(yī)个关键(jiàn)需要解决(jué)的问题。我们的经验是从以(yǐ)下几个方面采取(qǔ)措施(shī)可以减(jiǎn)少和(hé)消除夹渣缺陷:

1,涂料

消失模涂(tú)料的作用是:

1),提高(gāo)铸(zhù)件表面光洁度、使铸件粗燥度降(jiàng)低2-3个等级(jí),提高铸(zhù)件(jiàn)表面(miàn)质(zhì)量(liàng)和使用性能。

2)减少(shǎo)和防止粘砂、砂孔缺陷。

3),有(yǒu)利于清砂(shā)、落砂(shā)。

4),将浇(jiāo)注(zhù)时消失模融熔的液体和气体顺利(lì)通(tōng)过(guò)涂料层排出到铸(zhù)型砂中去,而且(qiě)防止金属液渗入砂型,防止(zhǐ)铸件(jiàn)产生气孔、金属(shǔ)渗透和碳缺(quē)陷。

5),提高模样强度和刚度,防(fáng)止在(zài)运输、填砂震动造(zào)型时产生(shēng)变形和破(pò)坏,有利于(yú)提高铸件(jiàn)尺寸(cùn)精度和成品率(lǜ)。消失模(mó)铸造用涂(tú)料(liào)要求(qiú)具有强度、透气性、耐火度、绝热性、爆热抗裂性、耐急(jí)泠急热性、吸湿性、清理性(xìng)、涂挂性、悬(xuán)浮性、不流淌性(xìng)等(děng)一系列性能,防止夹渣缺陷首先要(yào)求涂料具有高(gāo)的(de)强度和耐火性(xìng)能。要求涂(tú)挂于白模表面的涂料(liào)层在烘干和运输过程中不产生(shēng)裂纹和(hé)开裂(liè),即涂料(liào)应(yīng)具有足够的(de)室温强度;而在(zài)浇(jiāo)注过程中,在高温金属的长时间(jiān)冲刷作用下涂料层(céng)也要不脱落、不产生裂纹开裂,即有高的高温强度。在液(yè)态金属进入铸型时(shí)直浇口封闭严(yán)密、铸件和(hé)浇注(zhù)系统表面的涂料层不(bú)脱落、不产生裂纹和(hé)开裂是防止夹渣缺(quē)陷(xiàn)的首要条件(jiàn),如果浇道密封不严密,涂料层(céng)产生脱落、裂纹和(hé)开裂(liè),大量砂粒、涂料和夹杂物就会进入金属形成(chéng)夹渣缺(quē)陷。强度(dù)和透气性是涂(tú)料的两(liǎng)个(gè)重要的性(xìng)能,有时候要求浇注系统用的涂料要比铸件涂料具(jù)有(yǒu)更高的耐火强度,以抵御高温(wēn)金属长(zhǎng)时间的冲刷作用而不脱落开裂。操作工(gōng)在涂(tú)刷过程必须(xū)保证涂料的(de)均匀性。

2.装箱操作

在装箱(xiāng)时模样组(zǔ)(模型+浇注系统)表面(miàn)的(de)涂料层不(bú)允许有任何脱落、裂纹(wén)和(hé)开裂,特(tè)别(bié)是在直浇道与横浇道结合处、横浇道与内浇道结合处、内(nèi)浇(jiāo)口与铸型结合处,只要有松动、裂(liè)纹、连接不牢靠就有可能进砂。这就要求结合处强度要高、涂料要比(bǐ)较厚,浇注(zhù)系统要有足够的刚性,必要时需设(shè)置(zhì)拉(lā)筋或加固套。模样组放置于砂箱底砂上时应(yīng)平稳(wěn),不允许悬空放(fàng)置时即开始撒(sā)砂震动造型,以避(bì)免震(zhèn)裂(liè)涂料(liào)层。不要正(zhèng)对模样猛(měng)烈加砂,应先(xiān)用软管(guǎn)加(jiā)砂,震动(dòng)振实时再用雨淋设(shè)备(bèi)撒砂。开始(shǐ)震动造型时震动要轻微、震(zhèn)幅(fú)要小(xiǎo),等干砂埋住模(mó)样再大幅震动。在震动(dòng)造(zào)型时浇注系统(tǒng)特别是直浇道时不允许掰、弯,以免涂料层破裂,要(yào)严密封闭直浇口以免进砂。整个装箱、撒砂、震动、造型操作过程要非常仔细(xì)小心,一(yī)定要保(bǎo)证在浇注(zhù)前模样组涂料层没有任何脱落、开(kāi)裂和(hé)裂纹(wén)。在浇(jiāo)注前(qián)应再次把(bǎ)浇(jiāo)口杯清理保证没有浮砂、尘(chén)土和杂物。

3,浇注压头、温度和时间(jiān)

浇注(zhù)时压(yā)头越高对浇注系统和铸型(xíng)的冲刷越大(dà),冲(chōng)坏涂(tú)料造成进砂的可能(néng)性也(yě)越大,对不同大小的铸(zhù)件(jiàn)压头要有所不同(tóng)。要选择容(róng)量合适的浇包,浇(jiāo)包要尽(jìn)可能(néng)降低浇注高度,包嘴(zuǐ)尽量靠近浇口杯,应(yīng)避免用(yòng)大包浇小活(huó)。浇注温度越高,对涂料性能要(yào)求就越高,就越容易产生粘砂夹渣等缺陷(xiàn),应选择合(hé)适(shì)的浇注温度。对于灰铸铁件,出(chū)炉温(wēn)度(dù)可在1480℃左右,浇注温度为(wéi)1380-1420℃;球铁铸件出炉温度应在1500℃以上,浇(jiāo)注(zhù)温度为(wéi)1420-1450℃;铸钢件浇注温度为1480-1560℃。一箱需(xū)铁(tiě)水300-500公斤的(de)铸铁件(jiàn)浇注时间可控制在10-20秒左右。

4,负(fù)压

消失(shī)模铸造的浇注过程一般都(dōu)是在(zài)真空条件下进(jìn)行的(de),负(fù)压的作用是紧实干砂、加快排气、提高充型能力,在真空密封(fēng)条件下浇注改善了工作环境。负(fù)压度(dù)的大小对(duì)铸件质量(liàng)有很大影响,过大的(de)负压度(dù)使金属液流经(jīng)开裂、裂(liè)纹处时(shí)吸入(rù)干砂和夹杂物的可能性增加,也使铸(zhù)件的(de)粘(zhān)砂缺(quē)陷增(zēng)加。过快的充(chōng)型速度增加了金属对浇道和铸型的冲刷能力,易(yì)使涂料脱落进入金属(shǔ),也容易冲坏涂(tú)料(liào)层造(zào)成进砂。对于铸铁件(jiàn),合适(shì)的(de)负压(yā)度一般0.025-0.04MPa。

5,设置挡渣、撇渣和集渣冒口

在浇注(zhù)系统设置挡渣(zhā)、撇渣和铸件上设置(zhì)集渣冒口和采取挡(dǎng)渣、撇渣(zhā)措施有助于(yú)改善进砂和夹渣缺陷。

6,型砂 型砂粒度过粗、过细都影响夹渣和粘砂缺陷的产(chǎn)生,粒度过(guò)粗使(shǐ)粘砂夹渣缺陷(xiàn)增加。铸铁件一般(bān)采用粒度(dù)30/50的干石英砂(水洗砂)即可(kě)。

7,采用铁(tiě)水净化技术 消失模铸件的整个成型过程都要(yào)考虑铁水净化问题,这是消(xiāo)失(shī)模铸(zhù)造的关键技术之一。包括从铁水熔炼、过热、直至浇(jiāo)入(rù)铸型的全过程均要考虑净化(huà)问题,过滤技术是其中之一。